Nachhaltigkeit aus der Tiefe

Im Schweizerischen Sempach baut B. Braun eine neue Produktionsanlage für Desinfektionsmittel. Das Werk ist ein Leuchtturmprojekt in Sachen Nachhaltigkeit. Die gesamte Wärme für Produktion und Gebäude wird CO2-neutral erzeugt.

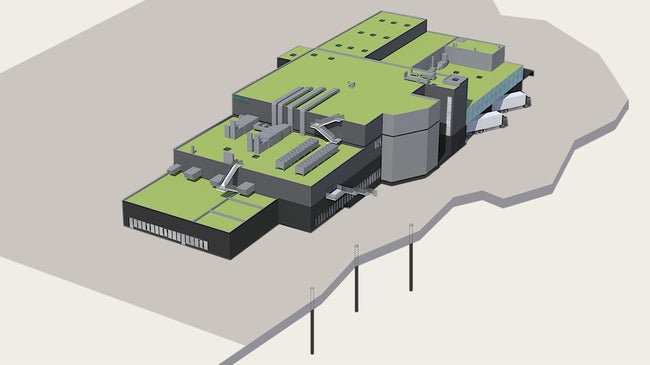

Das Erdreich in Mitteleuropa hat in einer Tiefe von 200 Metern eine Temperatur von etwa 12 bis 15 Grad. Wie ein Sportschwimmbecken, nicht sonderlich warm – aber doch genügt das, um eine grosse Fabrik nicht nur zu heizen, sondern auch zu betreiben. So wird es in Sempach in der Schweiz geschehen, wo B. Braun ein Kompetenzzentrum für Infektionsschutz betreibt, eine seiner grössten Produktionsstätten von Desinfektionsmittel. Der Bedarf dafür steigt seit Jahren stetig. Neue Richtlinien zum Infektionsschutz, aber auch ein wachsendes Hygiene-Bewusstsein in der Bevölkerung sind die Ursachen dafür. Die COVID-19-Pandemie dann liess den Verbrauch an Desinfektionsmittel in die Höhe schnellen. B. Braun reagierte: Innerhalb eines Jahres wurde die Kapazität in Sempach um 25 Prozent gesteigert – unter anderem, indem man die Seifenherstellung auslagerte. Doch vor allem beschleunigte der coronabedingte Engpass an Desinfektionsmittel eine Entscheidung, die bei B. Braun schon länger anstand: dass das Kompetenzzentrum Infektionsschutz am Standort Sempach erweitert und die Produktionsanlage komplett neu gebaut wird. N.I.C.O., „New Infection Control Operations“, so der Name der neuen Fabrik, wird 2023 in Betrieb gehen. Das Besondere an dem Werk: Die gesamte für Produktion und Heizung benötigte Wärme wird nachhaltig erzeugt.

Nachhaltig seit Jahrzehnten

„Nachhaltigkeit ist neben Innovation und Effizienz einer der Markenwerte von B. Braun. Als Familienunternehmen hatten wir schon immer die künftigen Generationen im Blick. B. Braun zeichnet sich seit Jahrzehnten durch einen klugen und sparsamen Umgang mit Ressourcen aus. Mit unserem Nachhaltigkeitsansatz wollen wir uns hier auch künftig ambitionierte Ziele stecken – immer mit dem Blick darauf, die Gesundheit von Menschen auf der ganzen Welt zu schützen und zu verbessern. Dazu gehört für B. Braun auch, Verantwortung für den Klimaschutz zu übernehmen.“, sagt Dr. Melanie Pooch, Vice President Corporate Strategy and Strategic Projects und verantwortlich für das Nachhaltigkeitsmanagement bei B. Braun. „Ein besonderes Augenmerk liegt natürlich auf dem CO2-Ausstoss, den wir verantworten. Hier haben wir ein ambitioniertes Ziel. Bis ins Jahr 2030 wollen wir unsere CO2-Emissionen m 50 Prozent reduzieren.“ Ein wesentlicher Baustein ist dabei, zukünftig alle neuen B. Braun-Produktionsgebäude weitgehend CO2-neutral zu planen. An diesem Punkt kommt das Erdreich unter Sempach ins Spiel.

Freiwillig hohe Ziele gesteckt

Silvio Valeriano De Mesquita ist der Projektleiter des Baus von N.I.C.O. „In der Schweiz und speziell im Kanton Luzern gelten generell ambitionierte Vorschriften für industrielle Neubauten“, erklärt er. „So sind wir verpflichtet, das Dach zu begrünen oder das Regenwasser zu nutzen. Aber wir wollten in Sachen Nachhaltigkeit noch weiter gehen, und schnell war klar, dass das nur geht, wenn wir auf Geothermie, also Erdwärme, setzen.“ Diese Technik hat sich bei Neubauten im Wohnbereich längst etabliert. Bei grossen Fabriken – N.I.C.O. hat eine Fläche von mehr als 9.000 Quadratmetern – findet die Wärmeversorgung durch Geothermie aber in einer anderen Dimension statt. „Die primäre Energieerzeugung wird über 31 Erdsonden ermöglicht. Darunter kann man sich vereinfacht 200 Meter tiefe Löcher vorstellen, in die wir Wasser schiessen und wieder heraufpumpen können“, sagt De Mesquita. Das Wasser wird dabei nur um wenige Grad erwärmt, eingepumpt wird es etwa mit einer Temperatur von null Grad, herauf kommt es mit 3,5 Grad. Aber wie gewinnt man aus diesem immer noch sehr kalten Wasser Wärme?

Wärme aus kleinsten Temperaturdifferenzen

Das Geheimnis liegt in so genannten Wärmepumpen. Dieses System erlaubt es, schon geringe Temperaturunterschiede – etwa den zwischen null und 3,5 Grad –auszunutzen und sozusagen anzusammeln. Mit einem Gerät allein aber käme man nicht weit, die Besonderheit von N.I.C.O. besteht darin, dass in dem Werk ein hochkomplexes Wärmekreislauf-System installiert ist. „Es gibt drei grosse Tanks, in denen wir je 90.000 Liter Wasser mit 90, 50 und 14 Grad speichern können. Dazu gibt es einen riesigen Latent- oder Eisspeicher, der bis zu 300.000 Liter Eis fasst,“, erklärt De Mesquita. Der letzte Punkt ist für Laien besonders erklärungsbedürftig. Wie kann in Eis Energie gespeichert werden? Wieder ist die Antwort: über die Temperaturdifferenz. Beim Phasenwechsel von Eis zu flüssigem Wasser wird eine Menge Energie freigesetzt, die über Wärmepumpen nutzbar gemacht werden kann.

Konsequente Nutzung von Abwärme

Das Speichern von Energie ist aber nur die eine Seite des umfassenden Energiekonzepts von N.I.C.O. Die andere ist der zielgerichtete Einsatz dieser Energie und vor allem die konsequente Rückgewinnung von Abwärme. André Schaller, der Produktionsleiter des Kompetenzzentrums Sempach erklärt: „Für die circa 60 Produkte, die wir herstellen, arbeiten wir mit verschiedenen Temperaturen. Je nachdem, welche gerade benötigt wird, können wir aus unseren Speichern sehr verlustarm die Wärme bereitstellen. Das gleiche gilt für die Abwärme, etwa aus dem Abwasser von Waschsystemen oder aber von Klimaanlagen – die wird über Wärmepumpen gesammelt und wieder in das System eingespeist.“ All das führt dazu, dass das Werk mit einer komplett nachhaltigen Energiezufuhr – nämlich der über die Erdsonden – betrieben werden kann. „Wir haben das Werk nach der Massgabe der grösstmöglichen Nachhaltigkeit geplant“, sagt De Mesquita. „Das heisst, dass wir alles in Kreisläufen denken. So werden wir auch die überschüssige Wärme in den Boden zurückgeben, so dass unsere Quelle nicht versiegt, sondern ständig regeneriert wird.“

Kurze Wege in der Produktion

Der smarte Umgang mit Wärme ist nur ein Vorteil, den die Neuplanung einer Produktionsstätte ermöglicht. Ein anderer ist, dass sich die eigentliche Produktion auf diese Weise besonders ergonomisch ausrichten lässt. „Zum einen konnten wir die Produktion nun ganz linear gestalten“, erklärt André Schaller. „Die Rohstoffe kommen an einem Ende der Fabrik an, werden dann verarbeitet, und die fertigen Produkte verlassen das Gebäude am anderen Ende.“ Zum anderen werden in N.I.C.O. die Material- und die Personalflüsse voneinander getrennt sein. „Die einzelnen Mitarbeiter haben nur Zugang zu den Produktionsschritten, an denen sie direkt beteiligt sind. Das erhöht sowohl die Sicherheit der Produktion wie die der Mitarbeiter“, sagt Schaller.

Ökologie und Ökonomie schliessen sich nicht aus

Bei N.I.C.O. sind alle Prozesse optimiert. „Da ist es nur logisch, dass wir die gesamte Produktion von der jetzigen Fabrik in die neue Produktionsanlage, die sich auf demselben Gelände befindet, verlegen“, sagt De Mesquita. Die alten Gebäude werden aber auch weiterhin genutzt werden. In ihnen werden sich die Forschung und die administrativen Tätigkeiten des Kompetenzzentrums abspielen. Ab 2023 wird die Fabrikation in N.I.C.O. beginnen. Die Produktion wird sich pro Jahr um fünf bis acht Prozent steigern, um im Jahr 2030 eine jährliche Herstellung von etwa 30 Millionen Gebinden bis 5 Liter und 2 Millionen Behältern über 5 Liter zu erreichen. De Mesquita ist gespannt, wie N.I.C.O tatsächlich arbeiten wird. „Unsere Planungen basieren natürlich auf Hochrechnungen. Wir rechnen auf Kilowatt genau, aber klar ist auch, dass sich die exakten Zahlen erst im laufenden Betrieb zeigen werden. Aber ich bin zuversichtlich. Verglichen mit der aktuellen Produktion gehen wir von einer Energieeinsparung von 20 bis 30 Prozent aus – pro Jahr werden wir also etwa 100.000 Liter Heizöl einsparen. Das ist auch ein beträchtlicher ökonomischer Faktor.“ Die B. Braun Nachhaltigkeits- und Strategieleiterin Dr. Pooch betont: „In N.I.C.O. produzieren wir nicht nur effizienter als bisher, sondern auch ressourcenschonender. N.I.C.O. ist für uns deshalb ein Leuchtturmprojekt. Wir zeigen damit, dass Ökologie und Ökonomie sich nicht ausschliessen, sondern gegenseitig stützen.“